高せん断装置の開発

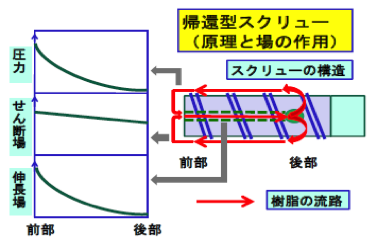

高せん断成形加工装置は、弊社社長が産業技術総合研究所在職中に開発し、以下のような独創的な帰還型スクリューを搭載しています。

高せん断成形加工技術の優位性

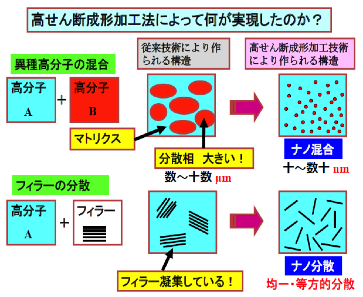

弊社が世界に先駆けて開発した高せん断成形加工技術は従来達成できなかったナノレベルの微細構造形成を可能にしたため、多様な新規ナノコンポジット材料の創製を可能にしました。以下には2つに大別される、ナノコンポジットの構造を示してあります。

まず最初に上の例のように、異種高分子同士を混合する場合、従来技術を用いると、一方の高分子が“海”となりマトリクス相を形成し、他方の高分子が“島”となり、分散相を形成します。従来技術ではこの分散相のサイズが数μm~数十μmとなるため、両者を混合しても目的とする物性を発現させることができませんでした。ところが、高せん断成形加工技術を用いると、この分散相サイズがナノメータースケールとなるため、混合した後の物性が著しく改善されるようになりました。

次に、2つ目の例のように、高分子にカーボンナノチューブ(CNT)や炭素繊維(CF)などの各種フィラーを添加して、いわゆる複合材料を創製する際に、従来技術では、フィラーが“凝集したまま”の状態で高分子中に入るため、複合材料としての物性はなかなか改善されませんでした。ところが、高せん断成形加工技術を用いると、フィラーの凝集が解放され、分子レベルで剥離したフィラーが高分子中で均一かつ等方的に分散するため、飛躍的に物性が向上することになりました。

完全連続式高せん断加工機の開発

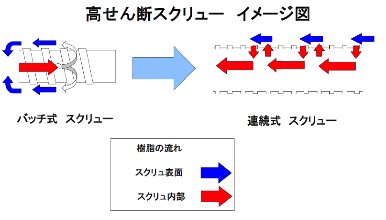

上記スクリュー構造による装置はバッチ式であるため、処理量が小さく(0.2~0.5 kg/時)、製品製造には向かないので、連続式スクリューによる量産機の開発が喫緊の課題となっていました。そこで、弊社は大手押出機メーカーである、東芝機械㈱(現芝浦機械㈱)と連携し、『完全連続式高せん断加工機』を共同開発致しました(平成26年4月25日プレス発表)。

バッチ式スクリューと連続式スクリューの違いは以下の図の通りです。

そして、このような連続式スクリューを搭載した量産機の写真を以下に示します。

この量産機は連続式高せん断加工機(製品名:HSE-48)として昨年末より、芝浦機械㈱から販売が可能となりました。この量産機の処理量は平均で50 kg / 時ですが、材料によっては100 kg / 時までスケールアップ可能です。